DISEÑO DE ESTACIONES DE REGULACIÓN MECÁNICA DE VAPOR

El diseño de una estación de regulación mecánica de vapor es un proceso crítico que garantiza la operación eficiente, segura y controlada de sistemas de distribución de vapor. La correcta selección y dimensionamiento de sus componentes depende de variables operativas clave y criterios técnicos específicos. El diseño es crucial para garantizar la eficiencia, seguridad y el control preciso de la presión del vapor en un sistema.

VARIABLES DE DISEÑO FUNDAMENTALES

Caudal de Vapor

- El caudal másico de vapor (mínimo y máximo) es la variable principal en el diseño de la estación.

- Su cálculo se basa en la demanda térmica de los equipos de proceso que recibirán el vapor.

- Su impacto determina el tamaño de la tubería, la válvula de control y el coeficiente de caudal Cv requerido.

- Las unidades típicas son kg/h o lb/h.

Presiones y Temperatura Operativa

- Presión de entrada (Pent o P1): Corresponde a la presión de suministro aguas arriba.

- Presión de salida (Psal o P2): Es la presión de consigna requerida por el proceso aguas abajo.

- Temperatura del vapor (T): Necesaria para calcular la densidad o volumen específico del vapor, lo cual influye directamente en el cálculo del Cv.

Salto de Presión (Delta P)

- La caída de presión a través de la válvula de control se define como la diferencia entre la presión de entrada y la de salida (Delta P = Pent – Psal).

- Consideraciones: Un Delta P muy pequeño puede requerir una válvula de gran tamaño. Un Delta P excesivo puede provocar velocidad sónica, ruido elevado y desgaste prematuro.

Coeficiente de Caudal (Cv)

- El Cv representa la capacidad de paso de la válvula y define su tamaño.

- Se calcula mediante fórmulas específicas para vapor saturado o sobrecalentado, considerando presión, temperatura y caudal.

COMPONENTES CLAVE DE UNA ESTACIÓN DE REGULACIÓN

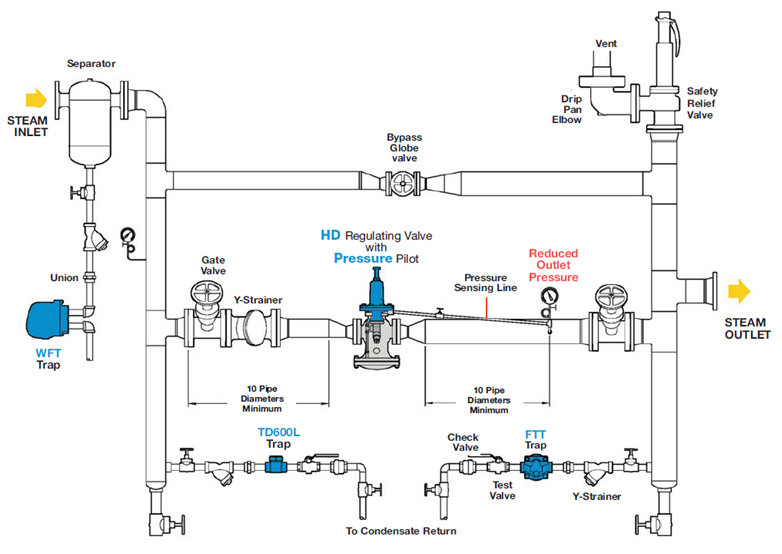

Una estación de regulación de vapor estándar consta de varios componentes esenciales, dispuestos en una configuración específica.

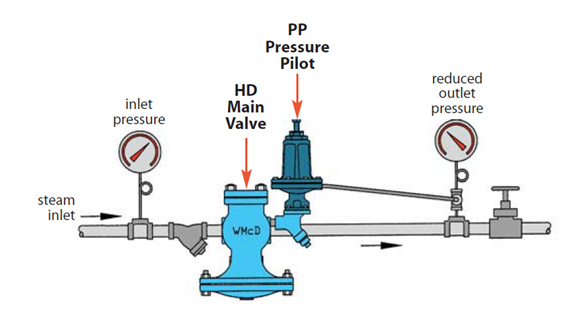

- Válvula Reguladora de Presión (VRP): Es el componente principal que reduce y mantiene automáticamente la presión de salida (secundaria) a un valor constante. Se elige entre acción directa (para caudales pequeños y regulaciones menos precisas) o piloto operada (para caudales grandes y regulaciones muy estables).

- Válvula de Bloqueo o Aislamiento: Permiten el aislamiento completo de la estación para mantenimiento. Se instalan antes del filtro y después del regulador.

- Filtro (Colador o Strainer): Protege la VRP y otros componentes sensibles al remover partículas sólidas (suciedad, óxido) del vapor. Siempre instalado antes de la VRP.

- Manómetros: Indican la presión del vapor en puntos clave. Se instalan aguas arriba (presión primaria) y aguas abajo (presión secundaria regulada).

- Válvula de Seguridad (Válvula de Alivio): Protege el sistema de baja presión aguas abajo contra la sobrepresión en caso de falla del regulador. Se instala después del regulador.

- Separador de Humedad (Opcional): Elimina el condensado y la humedad del vapor antes de que entre al regulador, lo cual es vital para la vida útil del regulador y la calidad del vapor.

- Purgadores de Condensado (Trampas de Vapor): Drenan el condensado que se forma en la tubería y en los separadores. Se requieren en los puntos bajos del sistema, incluyendo antes del regulador si hay un separador o un tramo largo de tubería horizontal.

PASOS CLAVE PARA EL DISEÑO Y DIMENSIONAMIENTO

El diseño debe seguir un enfoque sistemático para asegurar el rendimiento adecuado.

- Determinar Requisitos de Operación:

- Establecer el Caudal Máximo, Presión Primaria (P1), Presión Secundaria (P2), y Temperatura de Diseño requerida.

2. Selección de la Válvula Reguladora de Presión (VRP)

- La válvula no debe seleccionarse por el tamaño de la tubería, sino por su capacidad (coeficiente Cv) para manejar el caudal máximo a la caída de presión (Delta P = P1 – P2).

- Una válvula sobredimensionada puede causar inestabilidad y erosión.

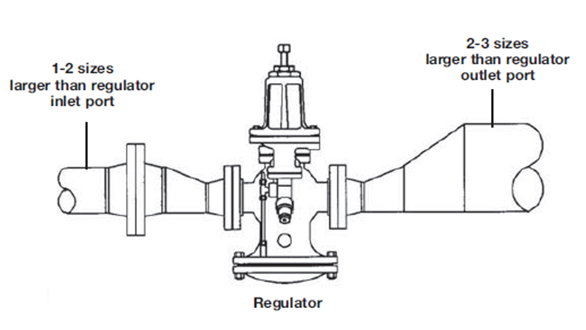

3. Dimensionamiento de Tuberías

- El diámetro de las tuberías se selecciona según velocidades recomendadas para vapor, evitando erosión, ruido y pérdidas excesivas de presión.

- Tubería de salida: Suele ser de mayor diámetro para compensar el aumento del volumen específico del vapor tras la caída de presión.

- Tubería de entrada: Usualmente coincide con el tamaño nominal de la conexión de entrada de la válvula.

4. Diseño del Bypass (Derivación)

- Se recomienda una línea de bypass con una válvula manual para permitir el suministro de vapor mientras la estación principal está en mantenimiento.

- Nota importante: El bypass debe usarse solo temporalmente y con mucho cuidado, ya que la válvula manual puede ser difícil de controlar con precisión.

5. Instalación y Disposición

- Espacio Mínimo: Se debe respetar un tramo recto de tubería de longitud recomendada (usualmente 5 a 10 veces el diámetro nominal) antes y después del regulador para asegurar un flujo estable.

- Orientación: Instalar el regulador en la posición recomendada por el fabricante (usualmente horizontal para facilitar el drenaje) y siguiendo la dirección de flujo marcada.

CONSIDERACIONES ADICIONALES

- Materiales: Seleccionar materiales compatibles con las condiciones de presión y temperatura del vapor (ej. acero al carbono o inoxidable).

- Drenaje de condensado: Instalar trampas de vapor aguas arriba de la válvula para asegurar el paso de vapor seco y proteger los componentes internos.

- Un diseño adecuado requiere consultar las tablas y especificaciones técnicas de los fabricantes de válvulas y componentes.