¿Qué es una válvula para vapor?

Una válvula es un dispositivo que puede iniciar, detener o regular el paso de un fluido, mediante una pieza móvil que abre u obstruye uno o más orificios o conductos. Las válvulas son unos de los instrumentos más esenciales en la industria, debido a su diseño y materiales, las válvulas pueden abrir y cerrar, conectar y desconectar, regular, modular o aislar una enorme serie de fluidos, desde los más simples hasta los más corrosivos o tóxicos.

Podemos decir entonces que las válvulas para vapor son aquellas que; abren, cierran o regulan el paso de vapor en un proceso productivo. Existe una gran variedad de diseños y materiales apropiados de acuerdo a su uso y aplicación particular.

La tarea de especificar una válvula para un uso particular, implica determinar su tipo y diseño de acuerdo a las necesidades y caracterÃsticas de la instalación, fijar sus dimensiones de acuerdo a la presión de trabajo, elegir el tipo de conexión a la tuberÃa de acuerdo a la facilidad de montaje y servicio o la menor posibilidad de fugas, puntos de corrosión u otros problemas y elegir los materiales de los diversos componentes (cuerpo y partes móviles), de acuerdo a la agresividad (corrosión u abrasión) del fluido, bajo las condiciones de temperatura y presión de operación.

Tipos de válvulas para vapor

Válvulas de Corte:

Existen muchos tipos de válvulas, pero las válvulas manuales usualmente utilizadas en sistemas de vapor son las de globo, bola, compuerta y mariposa.

Válvula de Compuerta:

Este tipo de válvula es de vueltas múltiples, en la cual se cierra el orificio con un disco vertical de cara plana que se desliza en ángulos rectos sobre el asiento. Este tipo de válvulas suele utilizarse en sistemas de vapor para cortar el paso de vapor en los arreglos de regulación, control, entre otros. Es estimada a operar totalmente abierta o totalmente cerrada y no introduce caída de presión en la línea. Para la instalación y mantenimiento de válvulas de alta sustentación y alta rigurosidad, se necesita espacio libre en la parte superior. Las aplicaciones para sólidos gruesos en suspensión podría ser problemática, ya que puede causar desgaste del asiento y problemas de cierre. El vástago externo evita el contacto constante con el fluido, permite la fácil lubricación e indica claramente el estado cerrado o abierto.

Usos:

En Sistemas de vapor, este tipo de válvula es muy utilizada para cortar o abrir el paso de vapor en las líneas, ya sea principales o líneas de distribución.

Válvula de bola:

Las válvulas de bola son de ¼ de vuelta, en las cuales una bola taladrada gira entre asientos elásticos, lo cual permite la circulación directa en la posición abierta y corta el paso cuando se gira la bola 90° y cierra el conducto. Es de operación muy rápida y se utiliza para abrir o cerrar el paso de fluido. Logra un buen sello de la bola con el asiento (anillo de goma sintética, TFE, RTFE, Nylon y otros) sin depender del torque externo. Es la elección para una operación de abrir y cerrar muy frecuente. No se utiliza para regular flujos ya que en posición semicerrada, los asientos se resienten. Su operación puede ser fácilmente automatizada.

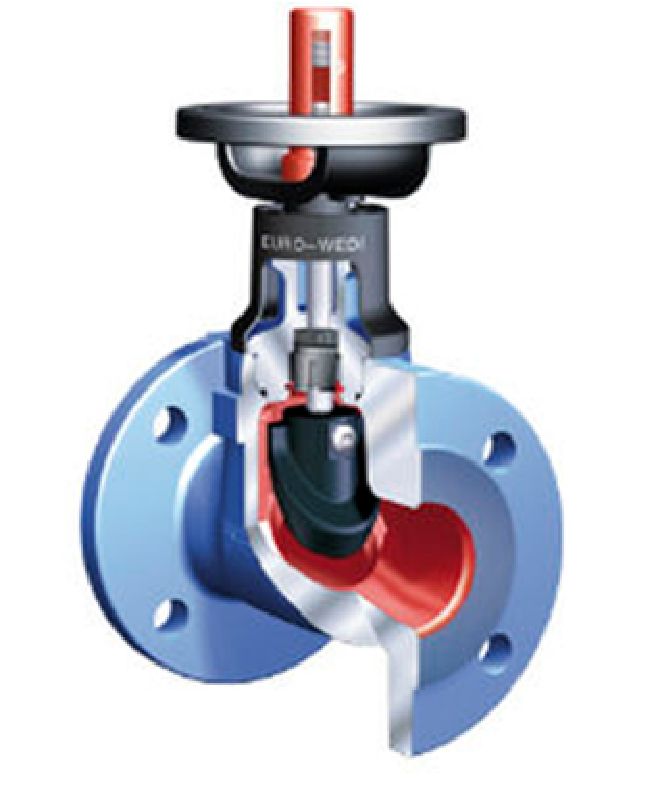

Válvula de globo:

Una válvula de globo es de vueltas múltiples, en la cual el cierre se logra por medio de un disco o tapón que sierra o corta el paso del fluido en un asiento que suele estar paralelo con la circulación en la tubería. Es adecuada para utilizarse en una amplia variedad de aplicaciones, desde el control de caudal hasta el control abierto-cerrado (On-Off).

Usos:

Este tipo de válvula se usa en las líneas de bypass de los arreglos de vapor en la industria. La misma actúa como reemplazo de la válvula Reguladora o de Control cuando hay que realizar el mantenimiento de estos equipos, ya que su configuración interna permite tener un control más o menos estable del vapor, sin sufrir tanto desgaste interno.

Válvula Mariposa:

La válvula de mariposa es de ¼ de vuelta y controla la circulación por medio de un disco circular, con el eje de su orificio en ángulos rectos con el sentido de la circulación. Está destinada fundamentalmente a regular flujos (con mínima resistencia y caída de presión) aunque puede, en ocasiones, ser usada para abrir y cerrar, Formada por un disco que pivotea en un eje o semi-ejes, con un recorrido de 90°. Es de relativamente bajo costo, fácil de instalar y de operar. Se conecta a la tubería, usualmente mediante flanges. Los diseños más usuales son tipo Wafer (sólo dos perforaciones para alinear) y tipo Lug (con ocho o más perforaciones).

Una amplia selección de materiales de cuerpo y disco se encuentra disponible con recubrimientos que abarcan desde goma natural hasta PTFE. Excelente para sistemas que requieren una unidad compacta y liviana que sea igualmente buena, en términos generales, para trabajos de regulación y apertura y cierre. Deben evitarse las aplicaciones con sólidos de gran tamaño o gruesos, como también la operación de disco demasiado rápida ya que existe la posibilidad de inducir un aumento de presión y golpes de agua.

Válvula Reguladora de Presión Mecánica:

Los reguladores de presión mecánicos son equipos de control de flujo, diseñados para mantener una presión constante aguas abajo de su punto de instalación, sin importar las fluctuaciones de caudales requeridas por condiciones de proceso o las variaciones de presión en la entrada del regulador. El diseño de los componentes internos permite controlar o limitar en forma mecánica las variaciones de presión a una previamente establecida. El principio básico consiste en un balance de fuerzas entre la zona de alta presión (aguas arriba de la válvula), la zona de baja presión (aguas abajo de la válvula) y la fuerza ejercida por el resorte sobre el diafragma.

Existen dos clases de reguladores de presión. Los de acción directa y los pilotados.

En los reguladores de acción directa, el balance de fuerza está limitado al ajuste de un único resorte, presenta así pocas partes móviles. Esta característica le confiere simplicidad para las labores de operación y mantenimiento, sin embargo también le confiere algunas desventajas operativas que los limita en algunas aplicaciones de ingeniería en donde se requiere una mayor precisión en los rangos de salida y altos caudales.

Un regulador pilotado está conformado por tres componentes principales, el cuerpo, el piloto y el fitting de conexión. El piloto se emplea como control del regulador principal. Todo pequeño cambio en la presión aguas abajo, genera una fuerza aplicada directamente en un área de mayor diámetro sobre el diafragma del cuerpo. Este diseño permite obtener una respuesta más rápida del equipo, una mayor precisión y la posibilidad de trabajar con asientos de mayor diámetro lo que genera válvulas con manejo de caudales más altos.

Válvula de Control / Regulación de presión automática:

Es el elemento final de control dentro de un lazo de control, que modula en función de una señal externa aplicada en el actuador.

Las Válvulas de Control sirven para regular, controlar y variar el flujo de fluidos en sistemas de tuberías e instalaciones, de acuerdo a los requerimientos del lazo de control, la apertura o el cierre de las válvulas de control automático se realiza normalmente mediante actuadores eléctricos, hidráulicos o neumáticos. Normalmente, con una válvula moduladora, que puede ajustarse a cualquier posición entre completamente abierta y completamente cerrada, se utilizan posicionadores de válvula para asegurar que la válvula alcance el grado de apertura deseado.

Normalmente se usan las válvulas accionadas por aire debido a su simplicidad, ya que sólo requieren un suministro de aire comprimido, mientras que las válvulas accionadas eléctricamente requieren cableado adicional y engranaje de conmutación, y las válvulas accionadas hidráulicamente requieren líneas de suministro y retorno de alta presión para el fluido hidráulico.

Válvulas de Seguridad:

En la industria al utilizar sistemas que operan a presión, como en nuestro caso las calderas, el sistema puede verse sometido a presiones superiores a la de diseño, con el riesgo de explosión, pudiendo causar graves consecuencias tanto para las personas como para las instalaciones cercanas. Para prevenir este riesgo se instalan en estos equipos válvulas de seguridad, que permitan por medio de la descarga del fluido contenido, aliviar el exceso de presión. Así, las válvulas de seguridad constituyen un elemento clave de seguridad utilizado ampliamente en la industria y exigido según las normas, por lo que es importante entender adecuadamente su funcionamiento y sus limitaciones.

Las válvulas de seguridad para vapor, además de utilizarse en las calderas, se emplean también luego de un proceso de regulación o control, para proteger a los equipos aguas abajo de un aumento de presión.