Seleccionar una válvula de control, es una función que debe realizarse con sumo cuidado, evaluando las condiciones operativas con el propósito de poder garantizar un control eficiente para el proceso.

La intención en esta selección es ajustar lo más posible las características de la válvula a las condiciones del proceso. Es como ajustar un traje a la medida de las condiciones operativas y de esta forma, obtener como resultado un componente con buena durabilidad, excelente desempeño y costo razonable. Seleccionar la válvula simplemente por el diámetro de la tubería matriz, o no prestar atención a los datos de consumo requeridos por el proceso, es un error que suele tener consecuencias de peso para el proceso productivo, además de afectar en forma negativa el presupuesto.

Definamos que es lazo de control

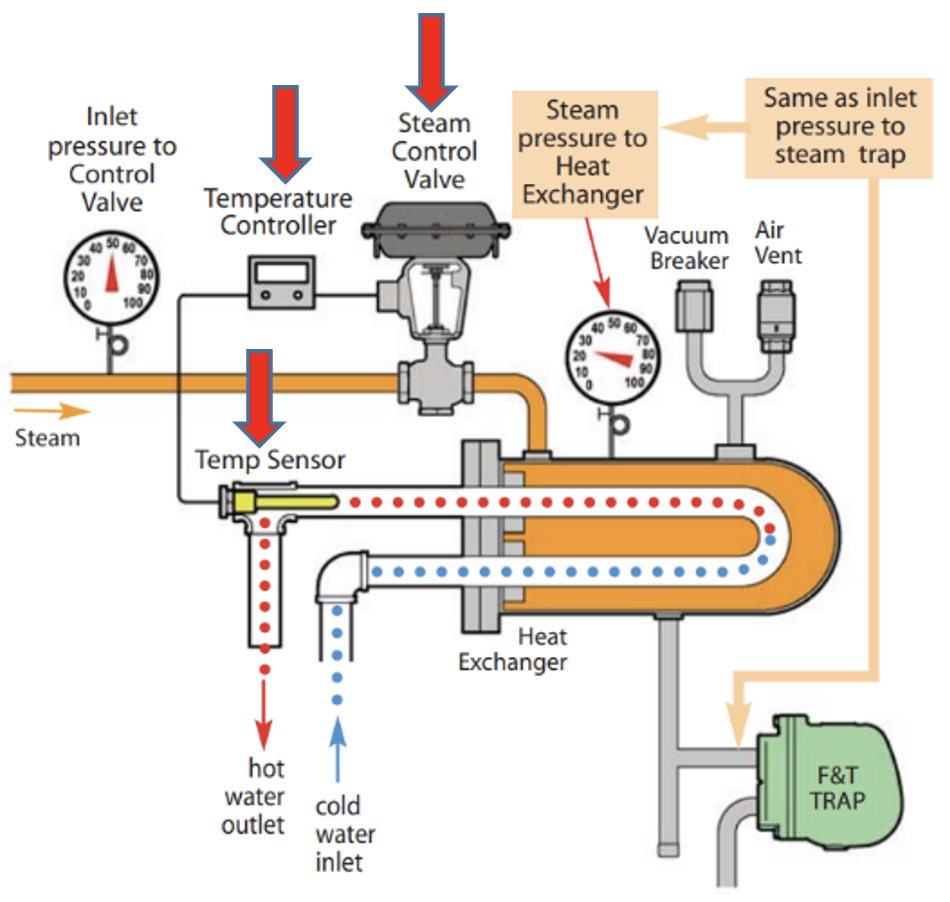

Corresponde a los elementos constitutivos del circuito de control. Un lazo está formado en su expresión más simple por el controlador, el sensor y la válvula. El sensor detecta o mide la variable a controlar, el controlador recibe la señal del sensor y la compara con el set point para enviar finalmente una señal de respuesta a la válvula, la cual termina ejecutando la acción de cierre o apertura.

Corresponde a los elementos constitutivos del circuito de control. Un lazo está formado en su expresión más simple por el controlador, el sensor y la válvula. El sensor detecta o mide la variable a controlar, el controlador recibe la señal del sensor y la compara con el set point para enviar finalmente una señal de respuesta a la válvula, la cual termina ejecutando la acción de cierre o apertura.

Es evidente que la selección de la válvula debe ser ajustada lo más posible a las condiciones de proceso, a fin de poder tener estabilidad sobre la variable de control. El omitir este paso bien sea en la selección inicial del proyecto o en alguna fase posterior de reemplazo, puede incurrir en errores de sub-dimensionamiento o sobredimensionamiento. Ambas condiciones llevan a una serie de problemas que pueden comprometer incluso el proceso productivo.

Antes de continuar, mencionemos algunos conceptos básicos que usaremos más delante para ampliar este punto.

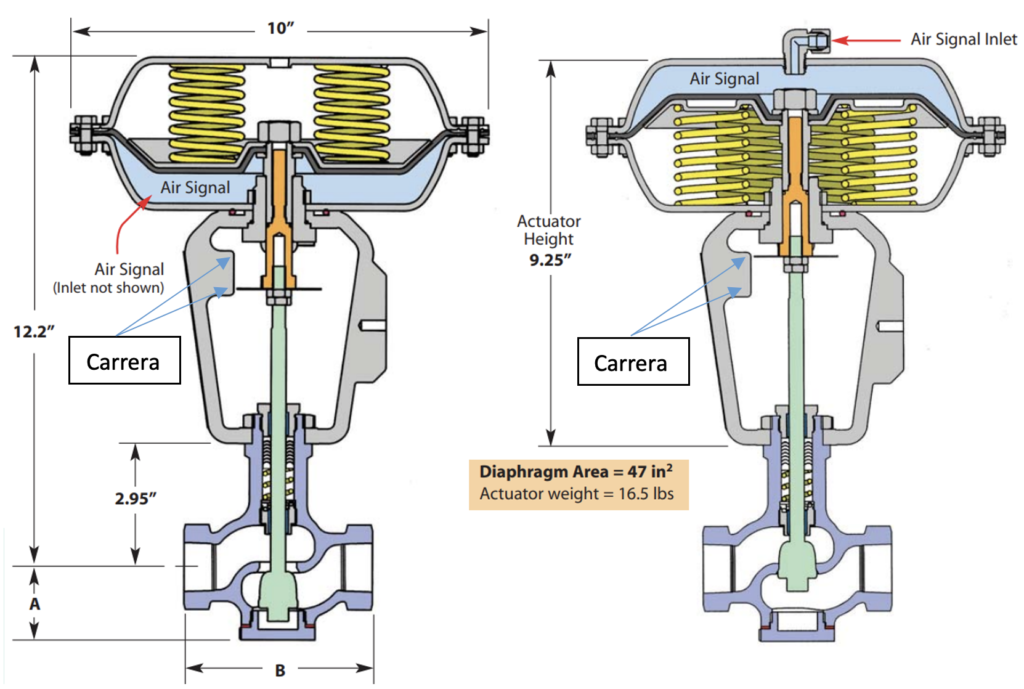

Carrera

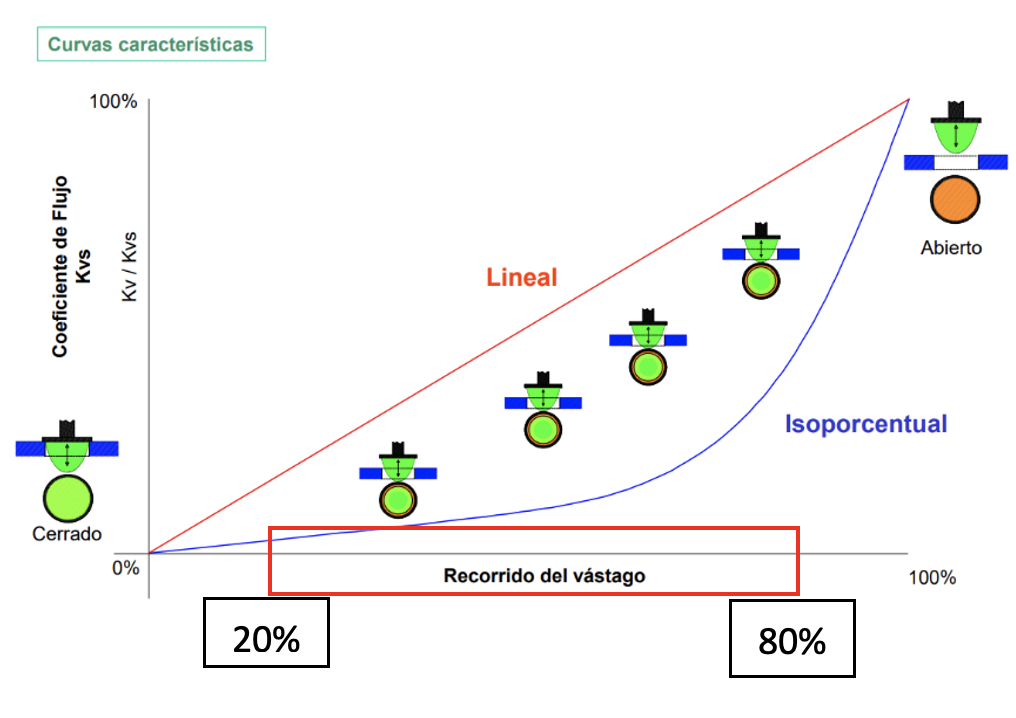

Se define como el movimiento del vástago de la válvula de control, esta carrera va de 0% a 100% y determina el porcentaje de apertura de la válvula.

Caudal

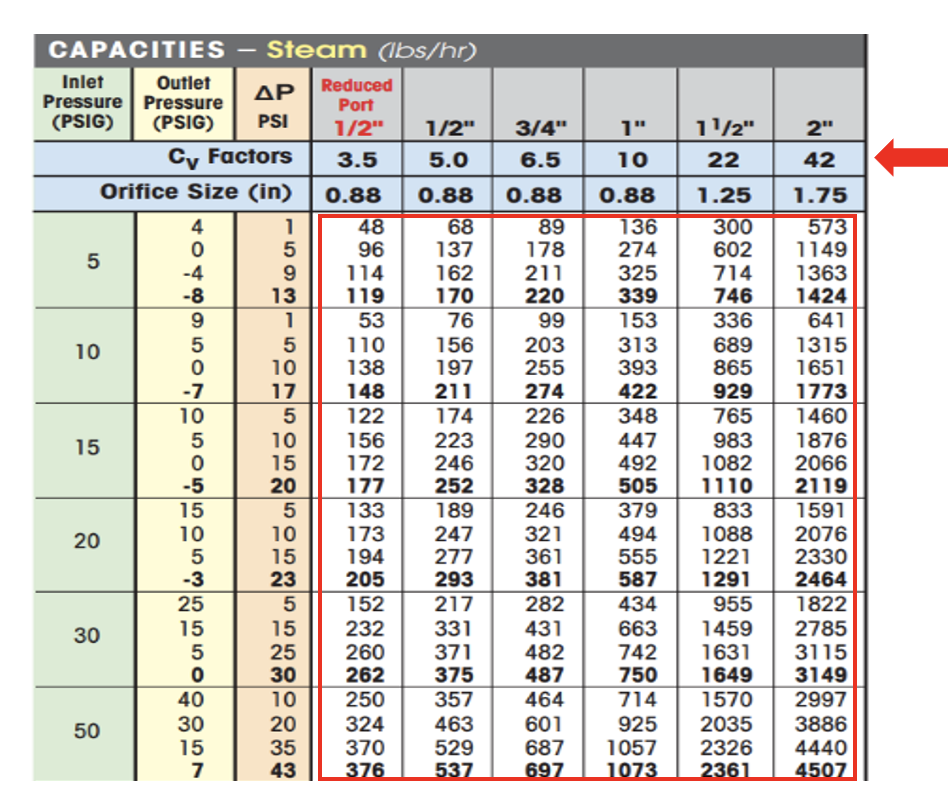

Está relacionado a la cantidad de flujo por unidad de tiempo que permite circular la válvula, para una presión de operación determinada. Definido por el factor CV.

Punto óptimo de funcionamiento para una válvula de control

Está definido como el punto de apertura de la válvula bajo condiciones de flujo nominal, es decir en condiciones estables de proceso. Para una válvula de control, este punto óptimo de funcionamiento se ubica alrededor del 50% de apertura.

Zona de control

Se define como la banda de operación de la válvula de control, en donde se puede garantizar que la relación de control y durabilidad de la válvula están en balance. Se estima que la válvula debería operar en una banda de más o menos 30% el punto óptimo de funcionamiento. En tal sentido esta banda debe estar comprendida entre 20% y 80% de carrera.

Mantener la válvula operando por encima del 80% puede generar vibración, la cual generara fatiga mecánica sobre los componentes constitutivos del sistema de apertura de la válvula. Por otra parte, trabajar la válvula por debajo del 20%, genera un incremento de velocidad del fluido al pasar por el asiento, lo cual generara abrasión y desgaste prematuro sobre el conjunto asiento tapón. Esto provocará un bajo control del proceso.

Efectos del sobredimensionamiento y el sub-dimensionamiento en la selección de válvulas de control

Sub-dimensionamiento

El sub-dimensionamiento ocurre cuando las condiciones de proceso superan las condiciones de la válvula, por ejemplo, mi proceso demanda un caudal de vapor de 2500 kg/h, y mi válvula para esa condición de presión solo maneja 2000 kg/h. Esto implica que el cv requerido por el proceso es superior al cv de la válvula y por ende esta válvula no cumplirá con el trabajo requerido.

Consecuencias

- Bajo o nulo control de la variable de control.

Es probable que nunca se llegue al set point requerido por el proceso, con lo cual la válvula permanecerá abierta sin efectuar ninguna acción de control. Esto puede ocurrir a lo largo de todo el proceso o solo en una fase de arranque.

- Retrasos productivos

Bajo esta condición operativa es probable que los tiempos asociados a los ciclos productivos se vean aumentados, afectando negativamente la capacidad productiva de la línea, equipo o planta

- Posible baja de calidad sobre el producto manufacturado

Para procesos productivos que requieren control preciso, esta condición de sub-dimensionamiento de la válvula puede afectar la calidad del producto terminado. Esto se ve con mayor frecuencia en procesos de calentamiento o cocción

- Incremento de la inversión inicial

Sera inevitable repetir la inversión inicial de procura del equipo, ya que necesariamente deberá de ser reemplazado por uno que cumpla con la capacidad requerida por el proceso.

Sobredimensionamiento

El sobredimensionamiento es el caso contrario. El cv de la válvula es muy superior al cv requerido por el proceso. Empleando los valores del ejemplo anterior, supongamos que la selección de la válvula nos lleva a un caudal de 10000 Kg/h. Esto implicaría que la válvula maneja 4 veces el caudal requerido por el proceso.

Consecuencias

- Alto costo de inversión

Evidentemente el sobredimensionar la válvula incurrirá en un incremento en el precio. No solo por sobredimensionamiento en diámetro, además de esto también está el sobredimensionamiento en cuanto al tipo de conexión y materiales constitutivos del cuerpo e internos.

- Control pobre o bajo de proceso.

Cuando la válvula está sobredimensionada permite un caudal de arranque sumamente alto, esto actúa directamente sobre la variable a controlar, alcanzando en muy poco tiempo el set point requerido, una vez llegamos a este punto el control envía una señal de cierre de la válvula, esto por supuesto nos separa del set point y nuevamente el control manda a abrir lentamente la válvula, pero como está sobredimensionada, la apertura por muy pequeña que sea permite demasiado caudal de proceso y nuevamente se alcanza el set point muy rápidamente. En resumen, el controlador no logra tener control estable del proceso y la válvula termina operando como un sistema on/off

- Problemas de calidad del producto a manufacturar

Con el sobredimensionamiento de la válvula, la variable de control presenta inestabilidad, ocupando múltiples zonas de operación sobre la línea de set point o por debajo de la línea de set point. Esto puede afectar la calidad del producto final ya que la variable de control terminara operando en una banda y no en una línea de control.

- Gastos por mantenimiento

Cuando la válvula de control está sobredimensionada, el movimiento de los componentes internos genera desgaste prematuro, principalmente sobre los empaques, el vástago, el diafragma, los resortes, el asiento y el tapón. Esto obviamente incrementa los costos por paradas no programadas y los gastos por mantenimiento preventivo y correctivo de la válvula.

Adicionalmente el constante abrir y cerrar del conjunto asiento tapón incrementara la formación de condensado en la entrada de la válvula, aumentando el golpe de ariete sobre los componentes internos de la misma.

- Gastos por perdida energética

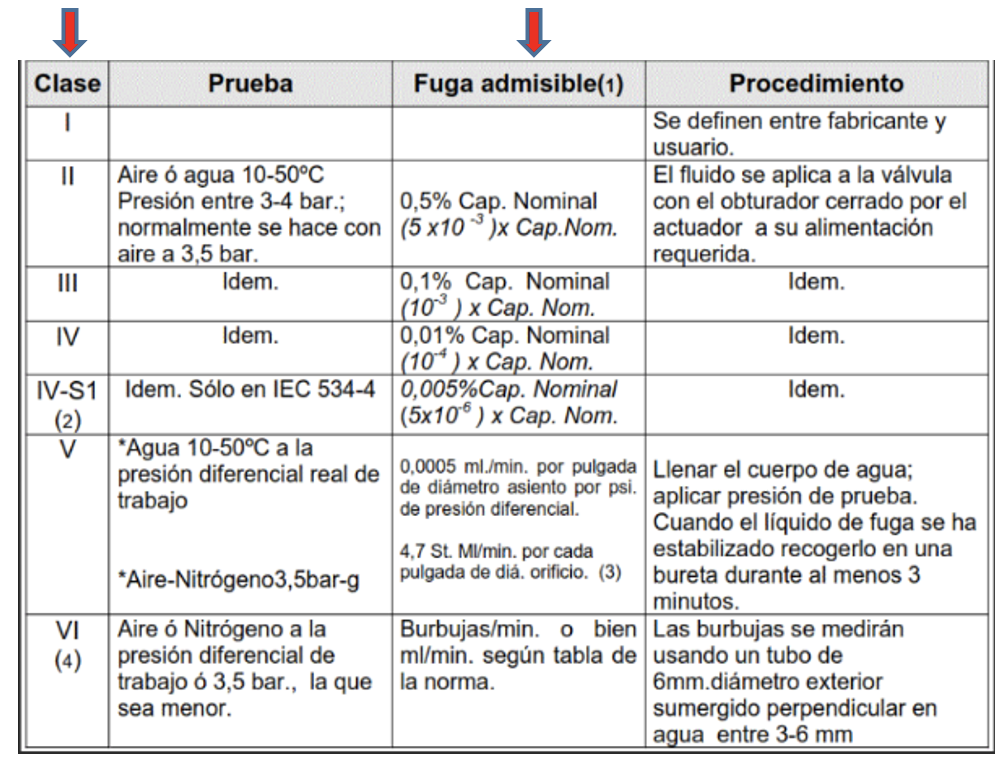

El primer efecto del desgaste de la válvula es la perdida de la clase en el sello. La clase o tipo de sello en una válvula de control, determina el tipo de hermeticidad que tiene el conjunto asiento tapón (ver tabla anexa).

Por ende, perder la clase del sello está asociado a una cantidad mayor de pase del fluido, en periodos de cierre de la válvula, lo cual evidentemente genera una perdía energética, ya que es equivalente a una fuga interna del fluido.